|

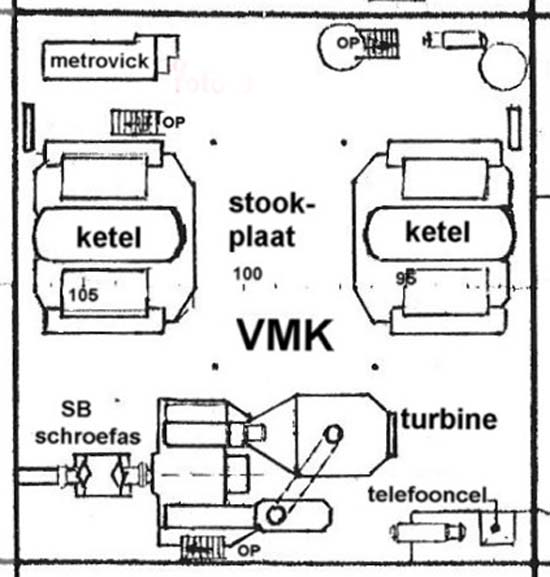

De voortstuwing van Hr.Ms. Karel Doorman, zowel de Doorman R81 van 1948 tot en met 1955 en van 1958 tot en met 1968, bestond uit 2 Parsons Geared Turbines, een voor de SB- en een voor de BB schroefas. Aantal schroefbladen dus 2 stuks. Verder 4 Admiralty 3-drum type ketels, 2 in de VMK en 2 in de AMK. Beide MK met elk een vermogen van 20.000 pk en in totaal dus 40.000 pk. Dit vermogen leverde een maximale snelheid van 25 mijl/per uur op.

Op deze en volgende pagina’s enkele tekeningen en informatie, verder foto’s met betrekking tot de machinekamers aan boord van de Doorman, een voormachinekamer VMK en een achtermacinekamer AMK.

De machinekamers lagen echter dicht bij elkaar in moot 3 en 4 en dus min of meer in het midden van het schip. De machinekamers reikten niet tot aan de scheepswanden, aan beide kanten bevonden zich andere waterdichte compartimenten als een soort buffer zodat de machinekamers niet rechtstreeks getroffen werden bij een inslag in de scheepshuid. De hoogte van de machinekamers besloeg 3 dekken.

(foto 4339) Admiralty 3-drum type ketel.

|

1

|

Kim

|

|

2

|

Verbrandingslucht

|

|

3

|

Brandstof verstuiver

|

|

4

|

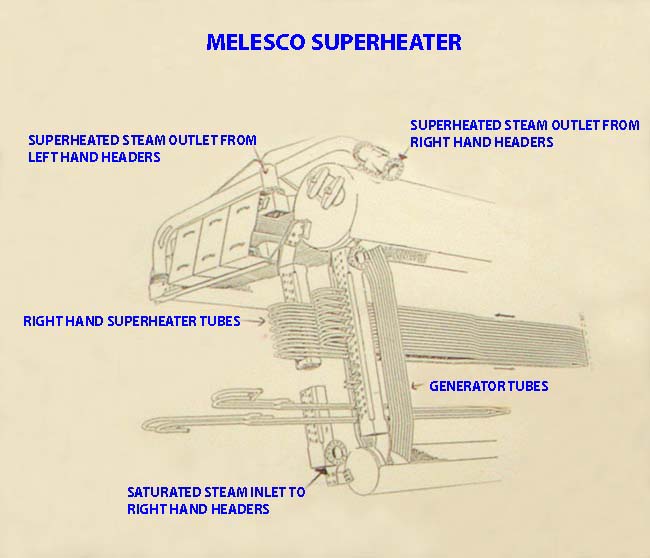

Oververhitter header

|

|

5

|

Oververhitte stoom naar MK

|

|

6

|

Verzadigde stoom take-off

|

|

7

|

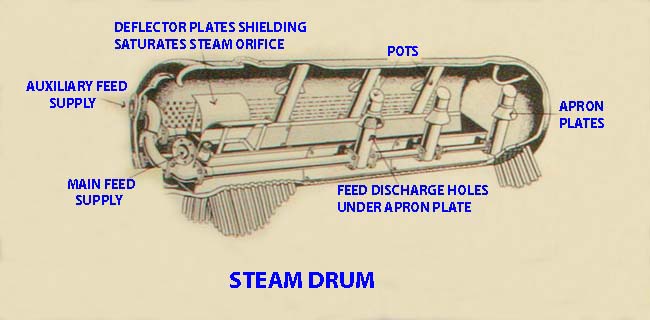

Stoomdrum

|

|

8

|

Voedingswater inlaat

|

|

9

|

Dampbeller vormen

|

|

10

|

Stoom wordt oververhit

|

|

11

|

Ketel zitplaatsen

|

|

(foto 4340)

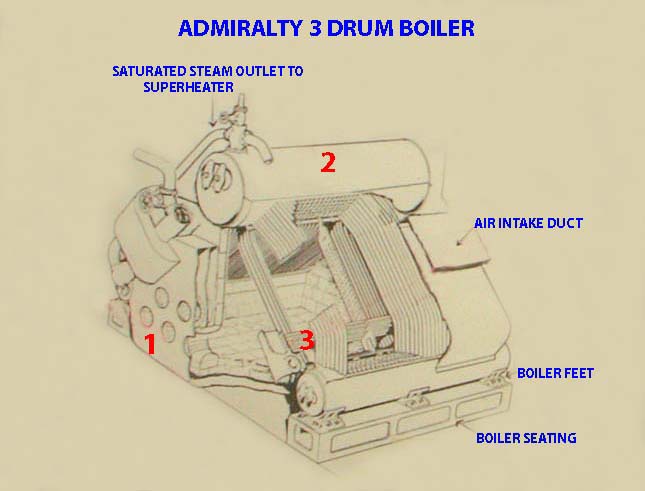

(foto 5140) Tekening Admiralty 3-drum ketel. Met hieronder detailtekeningen nummer 1 t/m 3 zoals op bovenstaande tekening.

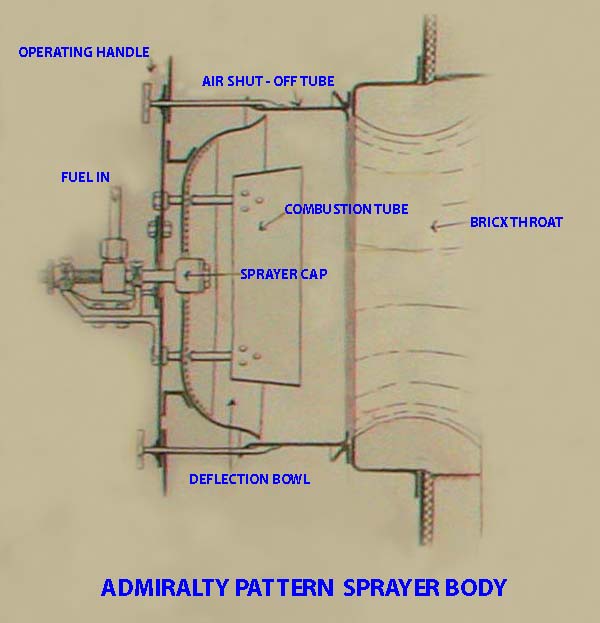

(foto 5141) Detailtekening 1 van de standaard brandstof inspuitingen.

(foto 5142) Detailtekening 2.

(foto 5143) Detailtekening 3.

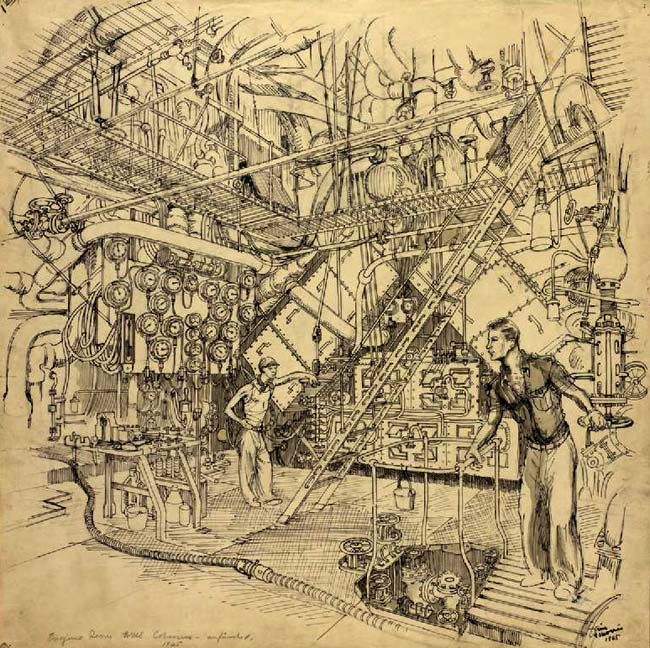

(foto 5139) Tekening van de Engine Room aan boord van HMS Colossus in 1945. We zien de onderkant van de ketel met de verschillende branders en daarboven de looproosters op hogere niveaus in de machinekamer.

Tekening in het Imperial War Museum te Londen

(foto 0454) Tekening voormachinekamer VMK voor de aandrijving van SB schroef. Bij de dekken-indeling ingedeeld op het J-dek. De onderzijde ketels en turbine bevonden zich echter op het niveau van het M-dek.

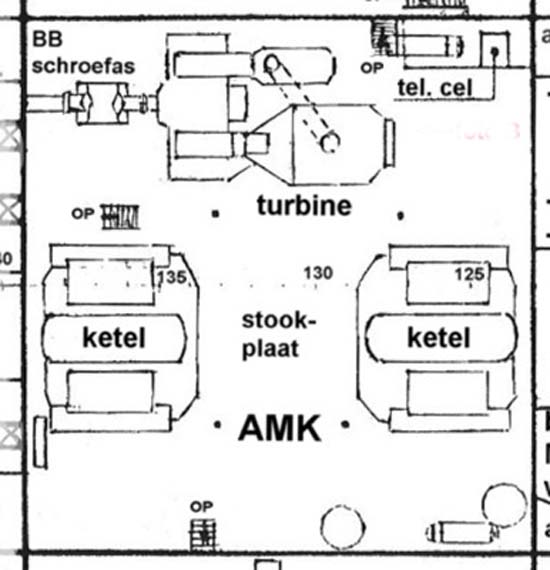

(foto 0463) Tekening achtermachinekamer AMK voor de aandrijving van BB schroef.

De ketels stonden dus op het onderste dek (M-dek) in de machinekamers, die meerdere dekken hoog waren. Ook de turbines stonden op het onderste dek (M-dek) en op deze hoogte liepen ook de schroefassen vanaf de machinekamers naar de schroeven. De SB schroefas liep vanaf de voormachinekamer door de hulpmachinekamer en achtermachinekamer naar SB schroef. De hogere ’dekken’ in de machinekamers waren beloopbare roosters en ter hoogte van onder meer de manoeuvreerbordessen, waar ze gesloten waren dmv metalen platen. Er waren geen doorlopende gesloten dekken in de machinekamers, zodat de ruimte in principe een geheel vormde.

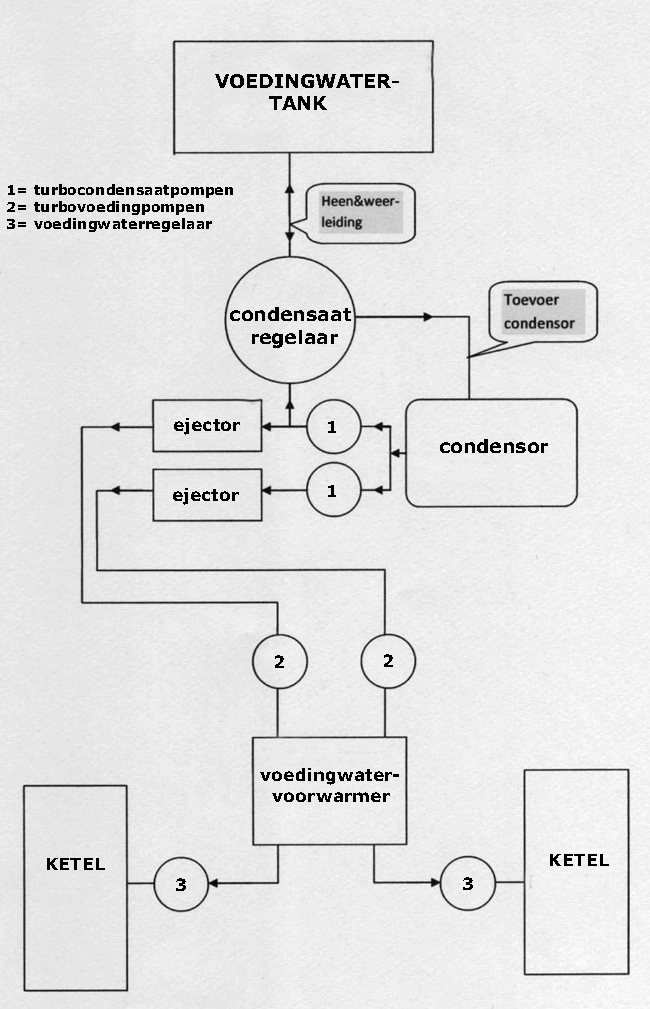

(foto 5475) Tekening van het ketelvoedingwatersysteem. Ontvangen van Koos Ruijzendaal.

Het ketelvoedingwatersysteem.

INLEIDING:

In de ketel wordt voor de verhitting het water omgezet in stoom. Deze stoom wordt in de turbines gebruikt voor de voortstuwing alsmede dat er diverse turbopompen mee worden aangedreven.

De afgewerkte stoom wordt afgevoerd naar de condensor. Deze condensor wordt gekoeld met zeewater. Door de afkoeling condenseert de stoom weer tot water (condensaat). Het condensaat wordt weer gebruikt voor de ketelvoeding.

Hoewel het hele systeem dus een gesloten systeem is, is er toch verlies van water, niet alleen door lekkages, maar ook door de noodzaak de ketels regelmatig te spuien. Voortdurende aanvulling van het water in het systeem is dus noodzakelijk.

Maar het hele systeem van ketelvoedingwater vangt dus (weer) aan in de condensor.

Daarom moet de condensor ten alle tijden genoeg water bevatten om onder alle omstandigheden aan de behoefte van de ketels te kunnen voldoen. Om aan deze eis te kunnen voldoen is het systeem uitgerust met een condensaatregelaar en deze mechanische regelaar vormt het hart van het hele systeem.

De bijgevoegde tekening is een schematische schets en gaat uit van een dubbel gekoppeld systeem. In het echt is het systeem in zijn geheel of gedeeltelijk van elkaar los te koppelen. Het bevat dan ook vele afsluitbare verbindingsleidingen en zeer veel afsluiters. Die allemaal te tekenen zou het plaatje onoverzichtelijk maken.

GLOBALE WERKING VAN HET SYSTEEM.

Doordat de stoom in de condensor weer condenseert ontstaat er in de condensor een onderdruk (vacuum). Dit vacuum is belangrijk doordat er een rendementsvergroting ontstaat omdat de stoom a.h.w. door de turbine heen gezogen wordt en dus meer kracht afgeeft aan de turbineschoepen. Ook komt er bij het moment van condensatie veel warmte vrij wat opgenomen wordt door het condensaatwater. Om het vacuum in de condensor zo hoog mogelijk te houden zijn er ook ejectoren in het systeem opgenomen. In een ejector wordt hoge druk stoom door een venturi geblazen waardoor er echter de venturi een vacuum ontstaat. Deze ejectoren verhogen dus het vacuumgehalte in de condensor nog verder, afhankelijk van de zeewatertemperatuur kan het vacuum in de condensor schommelen tussen de 90 en 98%.

VAN CONDENSOR TOT KETEL.

Het water wordt uit de condensor gehaald door de turbocondensaatpompen (1). Deze pompen het water door de ejectoren heen. Dat is om 2 redenen: in de eerste plaats worden de ejectoren op die manier gekoeld en op de tweede plaats wordt het condensaatwater op die manier ook opgewarmd. Na de ejectoren wordt het condensaat verder doorgepompt naar de turbovoedingwaterpompen (2). (De pers condensaat wordt de zuig voedingpompen).

De benaming condensaatwater wordt nu omgezet in voedingwater. De turbovoedingwaterpompen stuwen de persdruk op tot circa 10 atm boven de keteldruk, in het geval van Hr.Ms. Karel Doorman dus tot ongeveer 40 atm. (logischerwijs moet de persdruk hoger zijn dan de keteldruk, anders komt er gen water in de ketel).

Het voedingwater gaat vervolgens door de voedingwatervoorwarmer. Hier wordt het voedingwater opgewarmd tot iets boven de 100 graden. Dit gebeurt om te voorkomen dat te koud voedingwater materiaalspanningen geeft op het moment dat het de hete ketel ingepompt wordt. Ook worden in de voedingwatervoorwarmer de laatste aanwezige gassen (met name zuurstof) door de iets boven het kookpunt liggende watertemparatuur verwijderd. De voorwarmer wordt ook wel eens als ‘ontgasser’ aangeduid.

Overigens was de voedingwatervoorwarmer bij alle stoomschepen van de marine ingebouwd in de schoorsteen (de economizer) en de opwarming gebeurde dan door de afgevoerde rookgassen. Op Hr.Ms. Karel Doorman was dit blijkbaar door de speciale plaats van de schoorsteen technisch niet mogelijk en daar werd het voedingwater als enige schip met stoom opgewarmd, iets wat het rendement van de totale installatie ongunstiger maakte dan van de overige stoomschepen van de marine.

Voor het water in de ketel komt passeert het eerst de voedingwaterregelaar (3).

De voedingwaterregelaar is een op het vlottermechanisme gebaseerde regelaar die zorgt dat er voldoende ketelwater in de ketel komt en het waterpeil in de ketel op het goede niveau blijft.

Eenmaal in de ketel werd het water weer stoom en gaat na afwerking weer naar de condensor waarmee de kringloop weer gesloten was.

Tot slot moet ik nog opmerken dat de 2 turbodraaistroomgeneratoren onder de MK-werkplaats een eigen (veel kleinere) condensor hadden. Het condensaat hiervan werd teruggepompt naar een voedingwatertank in de machinekamer. Deze condensors waren ook uitgerust met een ejector die echter klein genoeg was om het zonder waterkoeling te doen.

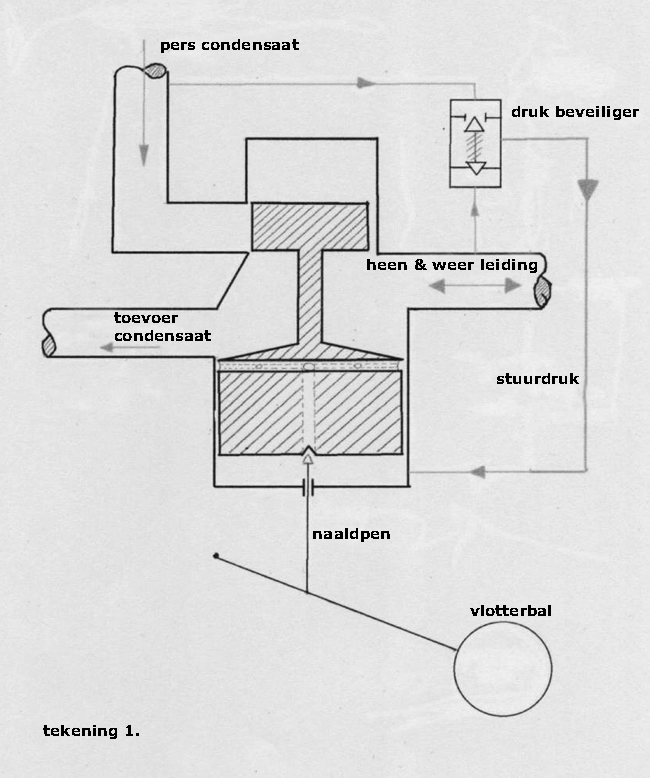

De condensaatregelaar.

De condensaatregelaar vormt het hart van het condensaat / voedingwatersysteem. De condensaatregelaar heeft als doel ervoor te zorgen dat er in de condensor ten allen tijde voldoende water aanwezig is om de ketels van water te kunnen voorzien. Uit deze functie vloeit voort dat het waterpeil in de condensor altijd constant is.

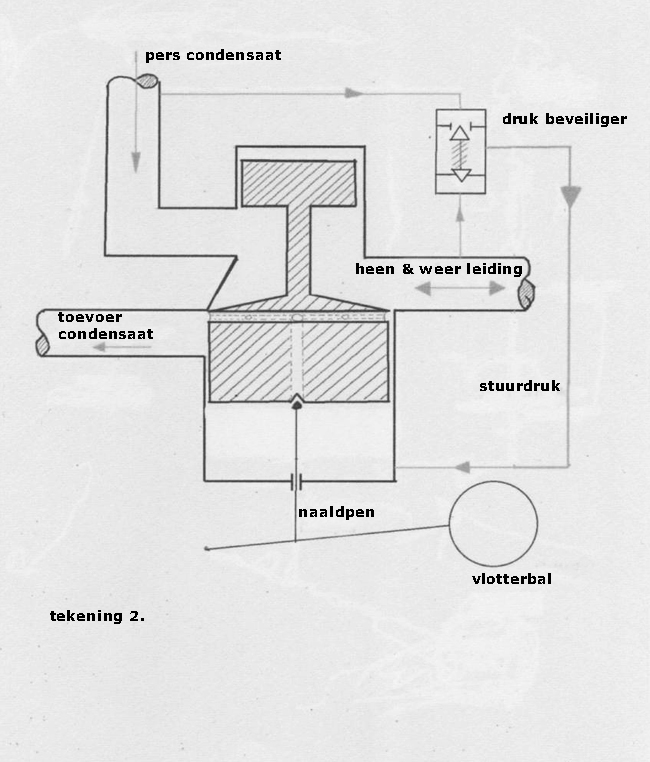

De condensaatregelaar kent 2 standen:

In de laagste stand zorgt hij ervoor dat er water vanuit de voedingtank naar de condensor gaat. (zie tekening 1)

In de hoogste stand – als er dus voldoende water in de condensor is – gaat het condensaatwater naar de voedingtank. (zie tekening 2)

Een vlotter in de condensor zorgt voor de bediening van de condensaatregelaar.

In de condensaatregelaar bevindt zich een bronzen zuiger met 2 in grootte ongelijke uiteinden, de onderkant heeft een groter oppervlak dan het bovenste gedeelte. Deze zuiger moet groot genoeg zijn om beurtelings 2 leidingen af te sluiten en dat heeft uiteraard gevolgen voor de grootte en het gewicht van de zuiger. Hij is circa 60 cm hoog en weegt enkele kilo’s.

Van de 3 aansluitingen op de condensaatregelaar waren er dus 2 door de zuiger af te sluiten. De derde door de zuiger niet-afsluitbare aansluiting was die tussen de condensaatregelaar en de voedingwatertank. Afhankelijk van de stand van de zuiger ging er water van- en naar de voedingwatertank. Deze leiding werd dan ook heel toepasselijk ‘heen & weer leiding’ genoemd.

Maar om een zuiger van dit gewicht rechtstreeks via een vlotterbal te bedienen is praktisch gesproken onmogelijk; er zou een in omvang enorme vlotterbal voor nodig zijn. Daarom is het onderste gedeelte van de zuiger een ‘lekzuiger’. Een kleine leiding vanaf de perscondensaatleiding zorgt dat er ‘stuurdruk’ onder de zuiger komt. Daar het onderste gedeelte van de zuiger een groter oppervlak heeft dan het bovenste gedeelte wordt de zuiger als het lekgat wordt afgesloten omhoog gedrukt.

Gaat de naald weer naar beneden komt het lekgat vrij waardoor de stuurdruk onder de zuiger wegvalt en de zuiger door zijn gewicht weer zakt. Dit proces herhaalt zich overigens continu. Zodra de zuiger omhoog gaat valt de stuurdruk weer weg maar gaat door zijn gewicht weer meteen naar beneden tot de naald de onderkant weer afsluit. De zuiger staat niet zozeer te dansen op de naald maar in feite staat hij er voortdurend op te trillen.

(foto 5476) Tekening 1 van de condensaatregelaar. Ontvangen van Koos Ruijzendaal.

In tekening 1 is de condensaatregelaar in de laagste stand afgebeeld. De vlotterbal daalt en dus gaat de zuiger naar beneden. De zuiger sluit de perscondensaatleiding af, opent de doorgang naar de condensor en dus gaat het water stromen van de voedingtank naar de condensor.

(foto 5477) Tekening 2 van de condensaatregelaar. Ontvangen van Koos Ruijzendaal.

In tekening 2 is de condensaatregelaar in de hoogste stand afgebeeld. De vlotterbal stijgt en de zuiger gaat naar omhoog. De zuiger sluit de toevoer naar de condensor af en opent de perscondensaat leiding en dus wordt het water doorgepompt naar de buffertank (hoofdvoedingwatertank).

Het systeem is ook uitgerust met een ‘drukbeveiliger’. Dit is een klein klephuisje waarin zich een veerbelaste klep bevind. Mocht de perscondensaatdruk om welke reden dan ook uitvallen dan zal de zuiger meteen naar beneden zakken en zou de condensor tot de turbine vollopen met water. Maar als de persdruk wegvalt zal het veerbelaste klepje open gedrukt worden door de valdruk van de voedingtank en komt er toch stuurdruk onder de zuiger waardoor de condensor gewoon op peil blijft.

Er zitten nog een paar niet getekende beveiligingen op de condensaatregelaar. Zo is er een mechanisme op de zuiger waarmee men de zuiger zittend op de regelaar met de hand kan optillen of laten zakken en ook de drukbeveiliging is met de hand bedienbaar.

Toch zal er altijd voor gezorgd moeten worden dat er voldoende voedingwater in de voedingwatertank zit. Dit was een taak van de ‘waterboer MK’. Het voedingwater dat door de verdampers was gemaakt werd eerst opgeslagen in een hulpvoedingwatertank. Als het peil in de hoofdvoedingwatertank te laag werd opende de waterboer de suppletieleiding. Er werd nu verbinding gemaakt tussen de hulpvoedingwatertank en de condensor. Er stroomde nu water van de hulpvoedingwatertank naar de condensor. Daardoor steeg het waterpeil in de condensor en dus sloot de condensaatregelaar de toevoer naar de condensor af en opende de uitlaatpoort van de pers condensaat er werd het condensaatwater doorgepompt naar de hoofdvoedingwatertank die dan dus in peil steeg.

Teksten van het ketelvoedingwatersysteem en de condensaatregelaar ontvangen van Koos Ruijzendaal.

Op de volgende pagina’s meer foto’s van de beide machinekamers met toelichtingen.

|